机械零件数控车床加工 机床设备与核心配件详解

在现代化机械制造领域,数控车床加工以其高精度、高效率和高一致性的特点,成为复杂机械零件制造的核心工艺。它不仅推动了制造业的自动化与智能化发展,也对相关机床设备及配件的性能提出了更高要求。本文将系统阐述数控车床加工所需的关键机床设备及其核心配件。

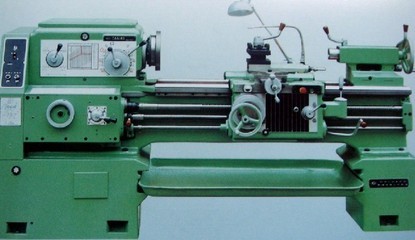

一、核心加工设备:数控车床

数控车床是整个加工体系的“大脑”与“执行者”。根据结构布局与功能,主要分为以下几类:

- 卧式数控车床:最常见的类型,主轴水平布置,适用于轴类、盘套类零件的内外圆柱面、圆锥面、螺纹及回转曲面的高效加工。

- 立式数控车床:主轴垂直布置,工作台为水平面,特别适合加工直径大、长度相对较短的盘类、轮毂类零件,装夹方便,稳定性好。

- 车削中心:在普通数控车床基础上增加了动力刀头和C轴(主轴分度)功能,可实现铣削、钻削、攻丝等复合加工,一次装夹完成多道工序,是复杂零件加工的利器。

二、关键机床配件与辅助装置

高品质的配件是保障数控车床发挥最佳性能的基础。

- 主轴系统:作为机床的“心脏”,其转速、精度和刚性直接决定加工质量。高速精密主轴、电主轴的应用日益广泛。

- 进给系统:通常由伺服电机、滚珠丝杠或直线电机、高刚性导轨组成,负责驱动刀具或工件的精确移动,其动态响应特性影响加工效率与表面光洁度。

- 刀架与刀具系统:

- 刀架:如卧式转塔刀架、立式动力刀架,实现多刀具快速自动换刀。

- 刀具:包括外圆车刀、内孔车刀、螺纹车刀、切断刀等各类数控刀片与刀杆,其材料(如硬质合金、涂层刀片、陶瓷、CBN等)和几何参数选择至关重要。

- 夹具与卡盘:用于精准定位和夹紧工件,如液压/气动卡盘、弹簧夹头、专用夹具等,确保加工过程的稳定与重复定位精度。

- 数控系统(CNC):机床的“大脑”,如FANUC、SIEMENS、华中数控等品牌系统,负责解析加工程序(G代码),控制所有运动轴和辅助功能。

- 辅助装置:包括冷却液系统(用于冷却、润滑和排屑)、排屑器(链板式、螺旋式)、防护罩、对刀仪、工件测量探头等,共同保障加工过程的自动化、安全与清洁。

三、选型与维护要点

在选择和维护设备及配件时需注意:

- 选型匹配:根据零件的材料、精度、批量及复杂程度,选择合适类型、规格和精度的机床及配件。例如,加工高温合金需选择大扭矩、高刚性机床和专用刀具。

- 精度保持:定期进行几何精度、定位精度检测与补偿,维护导轨、丝杠的清洁与润滑。

- 配件管理:建立科学的刀具管理、库存与预调制度,优化切削参数,降低单件成本。

- 智能化升级:考虑配备机器人自动上下料、集成在线检测系统,向柔性制造单元(FMC)或柔性制造系统(FMS)发展。

机械零件的数控车床加工是一个高度集成化的系统工程。卓越的加工成果不仅依赖于先进的数控车床主机,更离不开高性能、高可靠性的配件系统以及科学的工艺管理与维护。持续关注机床设备与配件技术的发展,是制造企业提升核心竞争力、迈向智能制造的关键所在。

如若转载,请注明出处:http://www.emilytin.com/product/60.html

更新时间:2026-01-12 12:20:03